Was sind die üblichen Anwendungsszenarien für die Oberflächenbearbeitung verschleißfester Platten?

Der Hauptvorteil der Plattierung verschleißfester Platten besteht darin, dass die verschleißfeste Schicht an die Arbeitsbedingungen (wie hohe Härte, Schlagfestigkeit, Korrosionsbeständigkeit und hohe Temperaturbeständigkeit) angepasst werden kann. Daher wird sie häufig in wichtigen Gerätekomponenten mit hohem Verschleiß, hoher Stoßbelastung und komplexen Arbeitsbedingungen eingesetzt. Gängige Szenarien werden nach Branchen wie folgt klassifiziert:

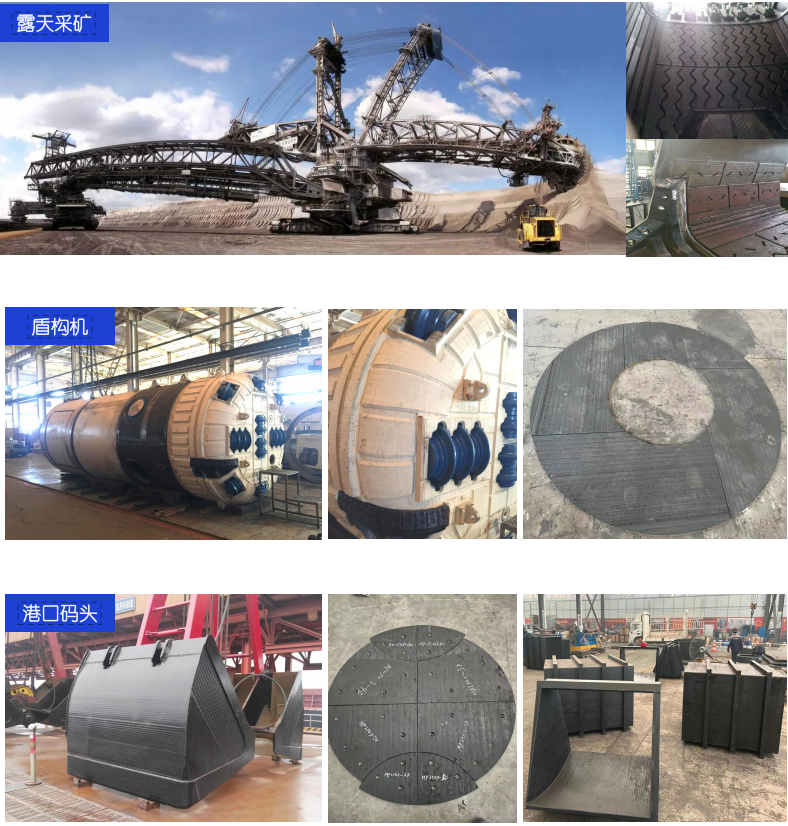

1. Bergbau/Baustoffindustrie (starke Belastung + starker Verschleiß)

Brechanlagen: Geschweißte, verschleißfeste Auskleidungen, Backenplatten, Kegelbrecherwände und Prallplatten für Brecher (zur Bekämpfung von Aufprall- und Abriebverschleiß beim Erzbrechen);

Förderanlagen: Gummibeschichtung für Förderbandscheiben und Trichter-/Rutschenauskleidungen (zur Minderung von Stößen und Gleitverschleiß durch herabfallende Materialien);

Mahlgeräte: Geschweißte, verschleißfeste Auskleidungen für Kugelmühlen und Kohlemühlen (zur Minderung des abrasiven Verschleißes durch Stahlkugeln und -materialien).

2. Baumaschinenindustrie (Mobiler Verschleiß + Aufprall)

Bagger: Baggerschaufelzähne, Schaufelböden und Aufreißzahnspitzen (intensiver Verschleiß durch Kontakt mit Kies/Gestein und Stöße beim Aushub);

Schaufelbewegungsgeräte: Ladeschaufeln, Bulldozerklingen und Planierraupenklingen (Gleitverschleiß durch Erdbewegungs-/Bergbauarbeiten);

Verdichter: Walzenfelgen (Reibungsverschleiß durch Straßen-/Baustellenverdichtung)

3. Energiewirtschaft (Verschleißfestigkeit + Hitze-/Korrosionsbeständigkeit)

Thermische/Biomasse-Stromerzeugung: Verschleißplatten von Kohlemühlen, Kohlezufuhrrutschen und Kohlefallrohre (Kohle-/Biomassepellets unterliegen einem Verschleiß; einige Verkleidungsauskleidungen müssen Temperaturen von 300–500 °C standhalten);

Neue Energie (Wind-/Wasserkraft): Windturbinengetriebe und Führungsschienen für Wasserkrafttore (Anforderungen an geringen Verschleiß und hohe Zuverlässigkeit erfordern Plattierungsverschleißplattenschichten zur Verbesserung der Oberflächenhärte);

4. Metallurgie/Chemieindustrie (Verschleißfestigkeit + Korrosionsbeständigkeit / Hohe Temperatur)

Metallurgie: Hochofenglocken/-trichter, Konverter-Sauerstofflanzendüsen, Stranggussrollen (hohe Temperaturbeständigkeit + Korrosionsverschleiß durch geschmolzenen Stahl/Schlacke);

Chemische Industrie: Rohrleitungen zum Transport von säure- und alkalihaltigen Materialien, Reaktorauskleidungen und Rührflügel (die verschleißfeste Schicht muss mit Säure- und Alkalikorrosion kompatibel sein, wie z. B. eine Beschichtung aus einer Nickellegierung);

Nichteisenmetalle: Laufräder und Förderrutschen von Flotationsmaschinen für Kupfer-/Aluminiumerze (Schlammerosionsverschleiß + leichte Korrosion)

5. Transport-/Hafenindustrie (Schwerlastverschleiß)

Häfen und Terminals: Schiffsentladetrichter und Auskleidungen für Absetz-/Rückladeausleger (zum Schutz vor Stoßverschleiß beim Be- und Entladen von Erz/Kohle);

Bergbautransport: Verschleißfeste Platten für Ladeflächen von Bergbau-LKWs und Muldenkipperschaufeln (zum Schutz vor Gleitverschleiß durch schwere Materialien und zur Verringerung der Verformung);

Schienenverkehr: Weichenschienen und Radlaufflächen (zum Schutz vor langfristigem Reibungsverschleiß und zur Verlängerung der Lebensdauer durch Schweißreparatur).

6. Allgemeiner Maschinenbau (Lokale Verschleißverstärkung)

Pumpen und Ventile: Schlammpumpenkörper/Laufräder, Dichtflächen von Absperrventilen (Flüssigkeitserosion + Verschleiß durch Feststoffpartikel);

Werkzeugmaschinen: Werkzeugmaschinenführungen, Stanzkanten (örtlicher Verschleiß durch Metallschneiden/-stanzen; Reparatur mit Verkleidungsverschleißplatten statt vollständigem Austausch)

Überall dort, wo Verschleißneigung besteht und eine lange Lebensdauer gefordert ist, bietet sich der Einsatz von verschleißfesten Verkleidungsplatten an – dies reduziert nicht nur die Gesamtkosten der Anlage (es muss nicht durchgehend teurer verschleißfester Stahl verwendet werden), sondern erhöht auch gezielt die Lebensdauer wichtiger Teile.