Verschleißfeste Overlay-Platte: Kernverbundwerkstoff für industrielle Verschleißlösungen

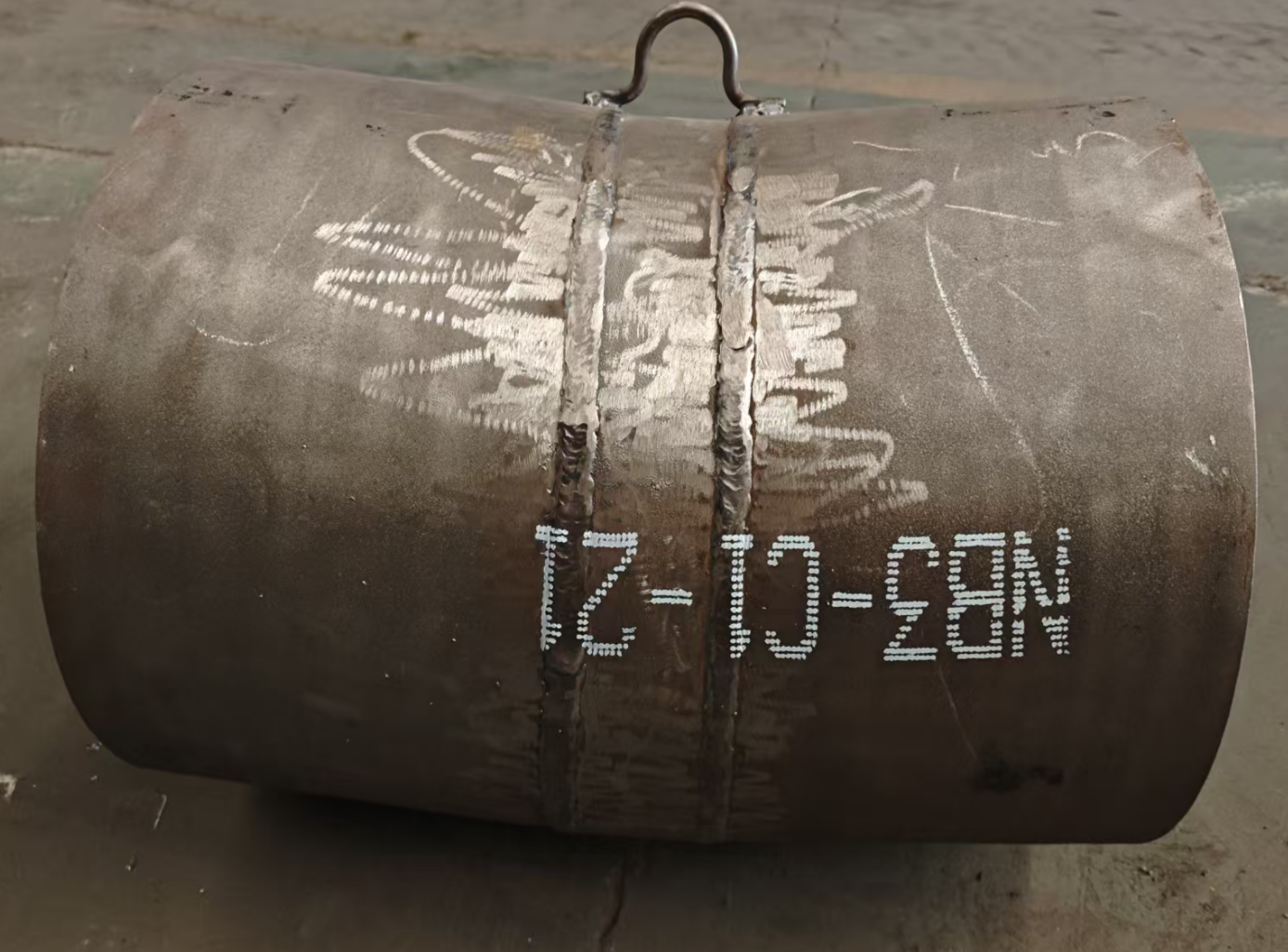

Verschleißfeste Überzugsplatten, eine grundlegende Kategorie von Verbundverschleißwerkstoffen, werden mittels Lichtbogenschweißen und Unterpulverschweißen hergestellt, um 3–20 mm dicke hochlegierte Verschleißschichten (z. B. Cr26-Chromlegierung, Mn13-Manganstahl) auf kohlenstoffarmen Stahlsubstraten (Q235/Q355) aufzubringen. Dadurch entsteht eine Gradientenstruktur aus robustem Substrat und hochharter Verschleißschicht, die Geräteausfällen unter rauen Bedingungen wie Stoßbelastungen, abrasivem Verschleiß und Hochtemperaturkorrosion gezielt entgegenwirkt. Die Anwendungen werden systematisch in vier Kernbranchen unterteilt:

I. Bergbau und Kohleindustrie – Aufprall- und Abriebszenarien

Die Ausrüstung ist sowohl Schneidverschleiß (durch Erzkanten) als auch Schlagverschleiß (durch gesprengte Materialien) ausgesetzt. Maßgeschneiderte Überzüge schützen kritische Komponenten:

•Korrosionsbeständigkeit des Fördersystems

Für Erzrutschen (≥45° Neigung), Kohlerohrbögen und Kratzerförderrinnen: Fülldrahtschweißen mit offenem Lichtbogen erzeugt 5–8 mm Cr26-Legierung (HRC58–62), wodurch der Verschleiß von 0,3 mm/Monat auf 0,08 mm/Monat reduziert wird. In einem Tagebau verlängerte sich die Lebensdauer der Komponenten um das Vierfache, wodurch die jährliche Ausfallzeit um 72 Stunden reduziert wurde.

• Wichtige Teile der Zerkleinerungsausrüstung

•Backenbrecherplatten: Bimetallauflage auf Q345B-Substrat + 6–10 mm Mn13-Cr2-Legierung (Schlagzähigkeit ≥ 15 J/cm²) hält einer Schlagspannung von 300 MPa stand und verhindert so vorzeitigen Verschleiß.

• Kegelbrecherauskleidungen: Mehrschichtschweißen mit Ni-Cr-Puffer (Rissunterdrückung) und WC-Co-Deckschicht (Kantenverschleißfestigkeit) verlängert die Lebensdauer von 800 auf 2.500 Stunden.

• Mahlwerkschutz

Kugelmühlenauskleidungen: Durch Unterpulverschweißen werden 8–12 mm hochchromhaltiges Eisen (eutektische Karbide ≥ 40 %) auf Q235 abgeschieden. Das Wellenformdesign verbessert die Schlagfestigkeit, verlängert die Austauschzyklen von 4 auf 14 Monate und steigert gleichzeitig die Mahlleistung um 12 % (Goldminenfall).

II. Baumaschinen – Lösungen für dynamische Belastungen

Behandelt zyklische Stöße und Belastungen durch Gesteinsschnitte:

•Baggerschaufelsysteme

• Schaufelboden: Plasma-Transfer-Lichtbogenschweißen (PTAW) mit WC-Partikeln (HV1200+) verbessert die Steinkratzfestigkeit um das Dreifache.

• Zahnwurzeln: Ni-Cr-Mo-Pufferschicht (HRC35-40) reduziert Spannungsbrüche und verlängert die Lebensdauer von 200 auf 500 Stunden.

•Lader-/Klingenkantenverstärkung

Durch Doppeldraht-Unterpulverschweißen auf 5 mm Q355 entsteht eine 8 mm dicke Cr15-C-Schicht ("harte Oberfläche – Übergang – zähes Substrat"). Die Materialeindringtiefe verringert sich von 15 mm auf 5 mm, wodurch die Austauschhäufigkeit von monatlich auf vierteljährlich reduziert wird.

• Ermüdungsbeständiges Design

Planierraupenklingen: Gepulstes Auftragsschweißen mit einer HAZ-Übergangsschicht mit geringer Härte (HRC35–40) verhindert die Versprödung des Substrats. Die Arbeitsschicht mit hoher Härte (HRC55–60) widersteht Schnittverschleiß und erhöht die Schlagfestigkeit um 20 %.

III. Baustoffindustrie – Handhabung abrasiver Materialien

• Zementmahlsysteme

Mühlenauskleidungen: Hochchrom-Auflage (Cr≥25 %) mit Schildpattgewebe reduziert den Verschleiß von 5 g/Tonne Klinker auf 1,2 g/Tonne (150 °C). Reparaturen an Walzenpressen mit Fülldraht stellen die Härte auf HRC55-58 bei 30 % der Ersatzkosten wieder her (5.000 t/Tag-Linie spart 800.000 ¥/Jahr).

•Geräte zur Verarbeitung von Zuschlagstoffen

Prallauskleidungen für Sandmacher: WC-Partikelüberzug widersteht Quarzabrieb (SiO₂≥90 %) und reduziert die Verschleißrate von 0,5 mm/Tag auf 0,1 mm/Tag. Mischarme: 316L + Cr13-Überzug löst Zementkorrosion + Zuschlagstoffverschleiß und verlängert die Lebensdauer von 3 auf 12 Monate.

IV. Energie & Metallurgie – Hochtemperatur-Verschleißschutz

Lösungen für Umgebungen mit 300–800 °C:

•Kohlekraftwerke

Kohlerutschenbögen (Materialgeschwindigkeit ≥ 20 m/s): Eine Beschichtung aus einer hochlegierten Nickellegierung (Ni ≥ 30 %) verbessert die Oxidationsbeständigkeit um das Dreifache (150–300 °C) und verlängert die Lebensdauer von 6 auf 24 Monate (300-MW-Einheit). Schlackenschaberklingen: Eine Cr-Ni-W-Legierung (≤ 600 °C) reduziert den Bruch um 60 % (Schlackenhärte HV 800+).

•Metallurgische Walzsysteme

Warmwalzgerüste: Cu-basierter Puffer + hochchromhaltige Auflage reduziert den Spaltverschleiß von 0,5 mm/Monat auf 0,1 mm/Monat unter 2.000-Tonnen-Kräften. Konvertermündung: Co-basierte Legierung (Co ≥ 50 %) hält 1.600 °C heißen Stahlspritzern stand und verlängert die Kampagnenlebensdauer von 15 auf 45 Tage.